|

Динамика процессов торможения в главном гидроприводе автобетононасоса СБ-126А

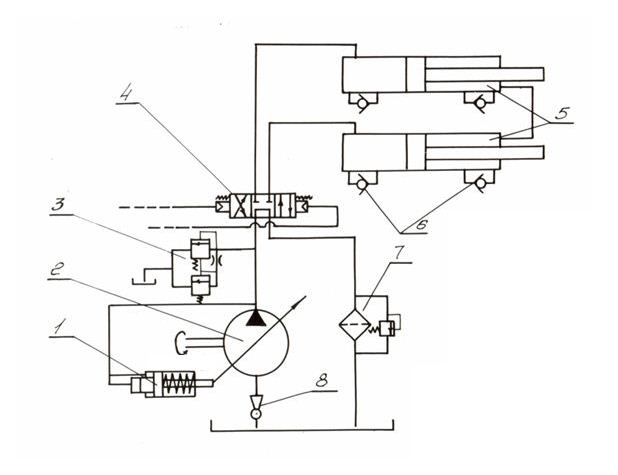

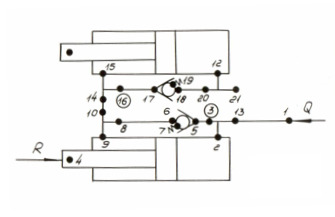

Рис. 1. Здесь, как и ранее, обозначены: 1 - регулятор мощности 400.32, 2 - насос переменной подачи 207.32, 3 - предохранительный клапан непрямого действия 510.32, 4 - гидрораспределитель Р323, 5 - гидроцилиндры 100 х 63 х 1400, 6 - обратные клапаны 4121.20, 7 - фильтр, 8 - эжектор. При прохождении поршнем определенного положения в конце хода полости гидроцилиндра соединяются, за счет чего происходит выравнивание давлений и в результате – торможение поршня гидроцилиндра. Обратный клапан необходим для разделения полостей при разгоне поршня.Важным параметром, обеспечивающим основные динамические характеристики процесса торможения, является диаметр дросселирующего отверстия в цилиндре, посредством которого полость цилиндра соединяется с обратным клапаном. Целью данной работы явилось обоснование выбора определенного диаметра дросселирующего окна, обеспечивающего торможение поршня гидроцилиндра и выход на упор как при работе поршневой, так и штоковой полостью [1, 5]. Существующая конструкция гидроцилиндра имеет дросселирующие отверстия различных диаметров: в поршневой полости – 2 мм, в штоковой – 3 мм. Целесообразно иметь отверстия одинакового диаметра при условии обеспечения торможения поршней с выходом на упор при обеих возможных схемах подключения гидроцилиндра к насосной установке: поршневой или штоковой полостью.

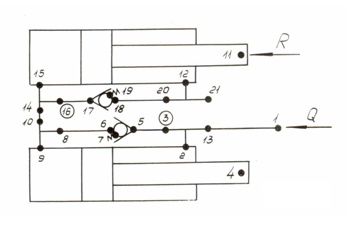

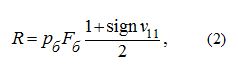

Рис. 2. На рис. 2 приведена расчетная схема, отражающая работу гидроцилиндров главного гидропривода в период торможения поршней, то есть при прохождении поршнем положения, при котором обе полости каждого гидроцилиндра соединяются через обратный клапан. Рассмотрен случай подключения к насосной установке штоковой полости гидроцилиндра с узлами 2–9–4. В соответствии с алгоритмом описания структуры произвольных схем гидропривода , принятым в используемой программе HYDRA динамического расчета гидропривода, схема состоит из 13 гидроэлементов, соединенных в 21 узле. Нагрузка от столба бетонной смеси в бетонопроводе R , действующая непосредственно на шток второго гидроцилиндра (в узле 11), равна:

где

р

б

– давление в бетонной смеси на входе в бетонопровод;

F

б

– площадь поршня бетонорастворного

цилидра.

где

р

*

– давление срабатывания предохранительного клапана;

р

1

– давление в гидросистеме в узле 1;

k

– коэффициент наклона статической характеристики предохранительного клапана.

Рис. 3.

Рис. 4.

Рис. 5.

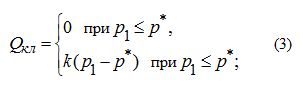

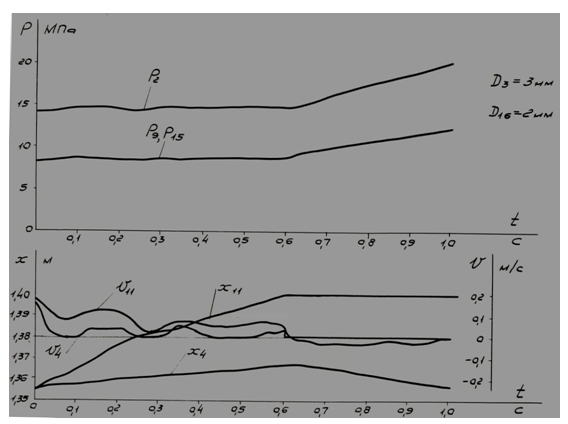

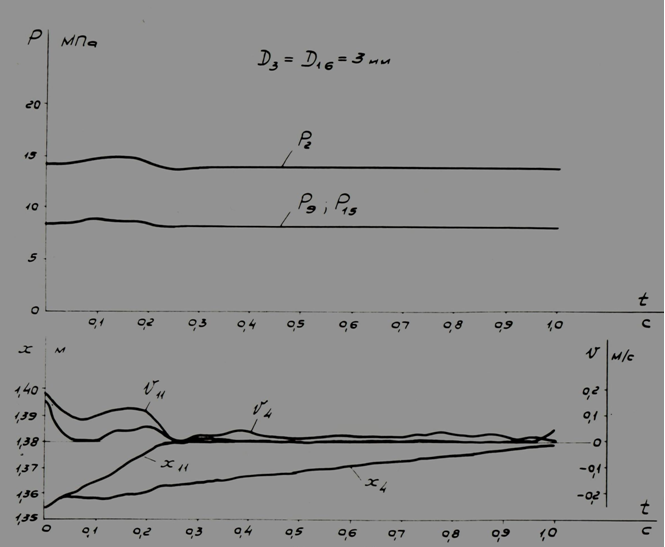

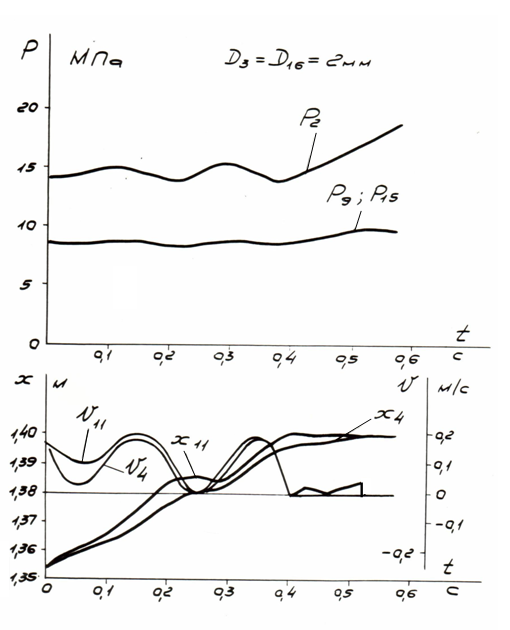

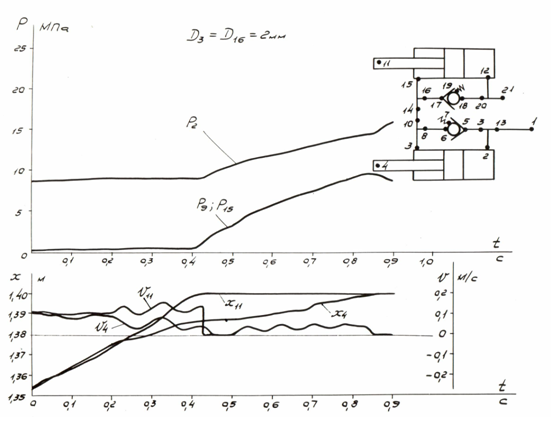

Рис. 6. На рис. 3 – 6 представлены результаты динамического расчета процесса торможения поршней гидроцилиндров при подключении насосной установки к штоковой полости (см. схему рис. 2). Переходные процессы представлены в виде графиков изменения давлений в полостях цилиндров, скоростей и перемещений в функции времени. Приняты следующие обозначения: р 2 , р 9 , р 15 – давления соответственно в узлах 2 (штоковая полость), 9 и 15 (поршневые полости); х 4 , v 4 – соответственно перемещение и скорость штока первого гидроцилиндра (узел 4); х 11 , v 11 – аналогично перемещение и скорость штока второго гидроцилиндра (узел 11); t – время.Варианты расчета получены при задании различных диаметров D 3 и D 16 дросселирующих отверстий гидродемпферов (напомним, что в расчетной схеме эти параметры привязаны к узлам 3 и 16), указанных на рис. 3 – 6. Помимо указанных основных расчетных вариантов был рассмотрен дополнительно еще один вариант, соответствующий подключению к насосу поршневой полости первого гидроцилиндра, его расчетная схема приведена на рис. 7.

Рис. 7. Отличие этой схемы от предыдущей состоит еще и в том, что нагрузка R от сопротивления перемещению и приведенная масса столба бетонной смеси здесь приложены к штоку первого гидроцилиндра (узел 4).Как видно из полученных результатов расчета, наилучшим вариантом с точки зрения обеспечения торможения поршня при условии движения до упора является вариант, при котором оба диаметра дросселирующих отверстий равны 2 мм (рис. 6). Оба поршня доходят до упора, процесс торможения длится около 0.5 с, максимальная скорость поршня в момент достижения упора не превышает 0.05 м/с, динамика давлений незначительна. В остальных вариантах либо не обеспечивается движение одного из поршней до упора (рис. 3, 4), при этом наблюдается большая динамика давлений, либо процесс торможения слишком растянут по времени (см. х 14 , рис. 5). Прежде чем делать окончательный выбор диаметров дросселирующих отверстий, необходимо было провести проверку выбранных значений диаметров при другой схеме подключения гидроцилиндров (рис. 7).

Рис. 8. Результаты этого поверочного расчета (рис. 8) показали, что и для этой схемы при принятых диаметрах дросселирующих отверстий 2 мм обеспечивается торможение поршней при движении до упора, причем наблюдаются следующие параметры процесса: время торможения ~0.85 с, максимальная скорость поршня в в момент достижения упора ~ 0.05 м/с, пиковые давления не превышают 15.7 МПа.Проведенные исследования позволили сделать следующие выводы. 1. Рассмотренная гидросистема очень чувствительна к изменению диаметров дросселирующих отверстий имеющихся демпфирующих устройств гидроцилиндров, поэтому выбор этих диаметров на этапе проектирования машины должен производиться на основании детального динамического анализа процессов торможения, причем желательно с оптимизацией параметров. 2. Из рассмотренных вариантов наилучшим с точки зрения обеспечения торможения при движении поршней до упора и минимальной динамики гидросистемы является вариант, при котором оба диаметра дросселирующих отверстий равны 2 мм. 3. Выравнивания давлений в полостях гидроцилиндров при соединении полостей посредством обратного клапана не происходит из-за значительного гидравлического сопротивления обводного канала, поэтому эффективного торможения со значительным гашением скорости поршня на коротком отрезке времени ни в одном из рассмотренных вариантов не наблюдалось. При малых скоростях движения порядка 0.2 м/с, имевших место в рассмотренных расчетных вариантах, это не очень существенно, однако при бóльших скоростях, порядка 0.8 – 1 м/с, это обстоятельство следует учитывать. Поэтому выбор параметров демпфирующих устройств следует проводить исходя из результатов, полученных в широком диапазоне скоростей и нагрузок. |

Содержание

>> Анализ и проектирование

>> Системы объемного гидропривода

>> Гидроприводы автобетононасосов

>> Динамика процессов торможения в главном гидроприводе автобетононасоса СБ-126А