Содержание

>> Инженерная математика

>> Системы управления

>> Управление поточно-транспортной системой бетонного хозяйства

>> Управление поточно-транспортной системой

|

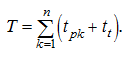

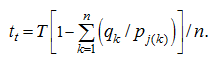

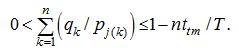

Управление поточно-транспортной системой Рассмотрим задачу расчета процессов подачи заполнителей бетона к расходным бункерам бетонных заводов. Предположим, что процесс дозирования заполнителей на бетонных заводах носит стабильный характер. Поэтому в качестве модели, характеризующей основную стратегию управления бетонным хозяйством, принимаем периодическую модель с постоянным пополнением, применяемую обычно в условиях стабильного спроса [1]. Возможные случайные отклонения в системе, дисперсия которых незначительна, должны быть скомпенсированы в специальном режиме управления – режиме корректировки .Задачей управления является обеспечение бесперебойного потребления заполнителей бетона из расходных бункеров бетонных заводов. Поэтому вводится условие поддержания запаса материала в расходных бункерах в заданных пределах. Своевременная загрузка бункеров и включение необходимых механизмов системы (питателей на складах заполнителей, передвижных реверсивных конвейеров, сбрасывающих тележек, распределительных устройств и т.д.) должны исключить столкновение различных потоков заполнителей на конвейерных линиях. Исходными данными являются: расчетные расходы питателей и дозаторов, транспортное запаздывание для каждого устройства системы (время перемещения материала от склада до соответствующего устройства), верхний и нижний уровни запаса материала в бункерах, начальные запасы материалов в бункерах, структура схемы конвейерного транспорта. Переменными управления являются моменты и длительности включения питателей на складах заполнителей. При управлении системой загрузки бункеров реализуется один из следующих режимов: – стационарный (периодический) режим загрузки, соответствующий постоянному спросу на заполнители; – переходный (пусковой) режим загрузки; – режим корректировки , необходимый для компенсации накопленных в системе ошибок, приводящих к отклонению фактических запасов материалов в бункерах от расчетных. Рассмотрим последовательно каждый из этих режимов. Введем следующие обозначения: k – номер бункера; j ( k ) – номер склада, с которого заполнитель подается в k -й бункер; p j(k) – расход питателей j ( k ) -го склада, т/мин ; q k – расход дозатора k -го бункера, т/мин ; V sk и V mk – соответственно верхний и нижний пределы запаса материала в k -м бункере, т ; τ k – транспортное запаздывание для k -го бункера, мин ; σ ij – транспортное запаздывание между i -м и j -м складами, мин ; t pk – длительность загрузки k -го бункера в стационарном режиме, мин ; t t – технологический интервал на ленте конвейера между соседними порциями материалов, мин ; T – время цикла, мин ; V 0k – начальный запас материала в k -м бункере, т ; t k (m) – момент m -го включения питателя при подаче заполнителя в k -й бункер, мин ; V hc – полезный объем бункера подогрева-охлаждения, т ; s pk – длительность загрузки k -го бункера в переходном (пусковом) режиме, мин ; V k ( t ) – текущее значение запаса материала в k -м бункере, т ; Δp rk – погрешность в расходе питателя k -го бункера на r -м цикле, т/мин ; Δq rk – погрешность в расходе дозатора k -го бункера на r -м цикле, т/мин ; Δt pk – погрешность в длительности питания k -го бункера, мин ; θ k – приращение длительности питания k -го бункера в режиме корректировки, мин . Стационарный (периодический) режим Построение алгоритма управления базируется на структуре схемы конвейерных линий [2]. Каждый технологически независимый участок схемы представляет собой либо узел , когда все потоки материалов со складов проходят через один магистральный конвейер, либо сеть , когда потоки материалов распределяются разветвленной системой конвейерных линий.Для узла с n расходными бункерами при стационарном процессе разгрузки время цикла

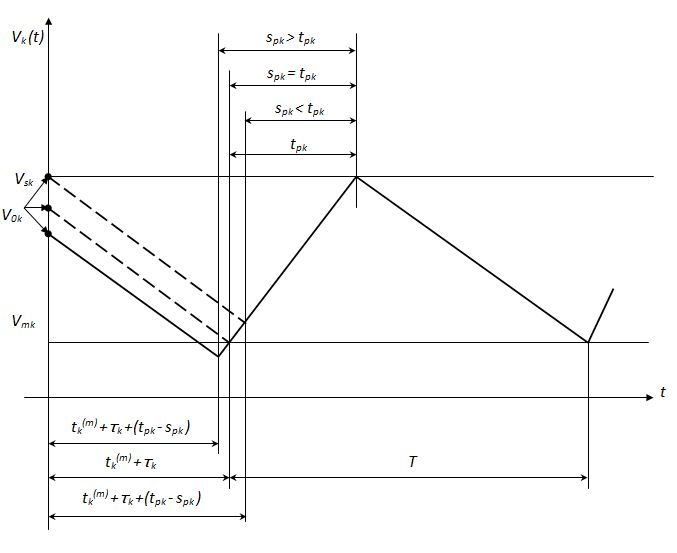

Рис.5. Изменение запаса материала в бункере в переходном

На рис.5 приводится график стационарного процесса изменения во времени запаса V k ( t ) материала в бункере. Принято, что отбор материала из бункера происходит непрерывно. Из стационарности режима следует, что увеличение запаса материала в бункере за время его загрузки равно уменьшению запаса в процессе разгрузки:

Определим теперь моменты включения и выключения питателей в стационарном (периодическом) режиме.

Рис.6. К выводу уравнения графика включений питателей:

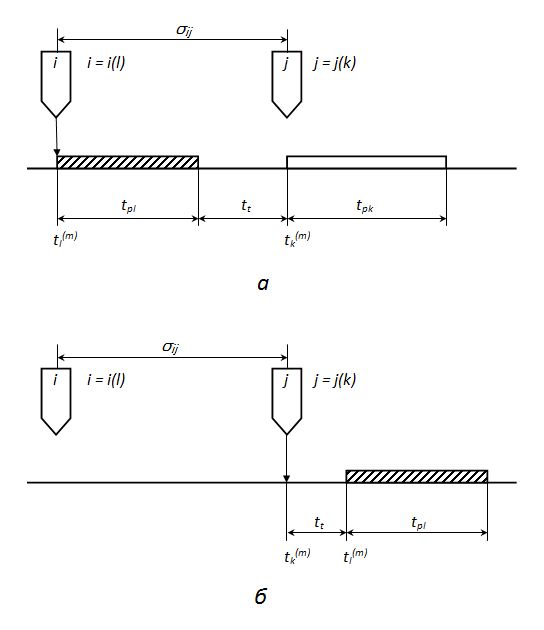

Пусть k -й бункер загружается с j -го склада, а l -й бункер – с i -го склада. Если фракция заполнителя, поступающего с i -го склада, на ленте конвейера следует за фракцией заполнителя с j -го склада (рис.6, а ), то питатели i -го склада должны быть включены с таким расчетом, чтобы в момент выключения питателей j -го склада между порциями заполнителей на ленте конвейера был обеспечен интервал t t . Поскольку расстояние между i -м и j -м складами (или разность их расстояний до узловой точки, в которой объединяются потоки материалов) может быть выражено транспортным запаздыванием σ ij , то моменты включения питателей связаны зависимостью:

Момент t 1 ( m ) m -го включения питателей 1-го бункера определяется по условию выполнения ( m –1)-го цикла, а момент t 1 (1) 1-го включения зависит от начального состояния системы. После вычисления длительности загрузки k -го бункера следует уточнить нижний предел запаса материала:

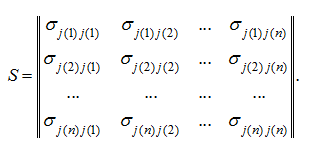

Рассмотрим теперь участок схемы, являющийся сетью. Заметим, что сеть можно рассматривать как совокупность узлов, технологически связанных между собой. Расчет участка такой структуры выполняется в основном по тем же зависимостям, но требует некоторых дополнений. Первое из них заключается в том, что для определения Т выражение в квадратных скобках в формуле (1) минимизируется по всем бункерам, входящим в сеть. Тогда все узлы, составляющие данную сеть и технологически связанные между собой, будут работать в едином периодическом режиме. Другое дополнение к расчету состоит в увязке технологических интервалов, вычисленных для различных узлов, входящих в сеть. Это необходимо для согласования моментов подачи заполнителей с целью исключения возможности столкновения различных фракций в перегрузочных точках сети (то есть там, где происходит объединение различных потоков). Для этого можно, например, вычислив t t каждого узла по формуле (6) и определив минимум, принять его в качестве технологического интервала по всем узлам сети. Если в системе предусмотрен подогрев (охлаждение) материалов, то объем порции материала, выдаваемой со склада, не должен превосходить полезный объем V hc бункера подогрева-охлаждения:

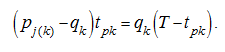

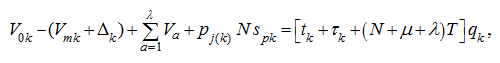

Переходный (пусковой) режим Пусть начальное состояние системы характеризуется запасом V 0k материала в k -м бункере (рис.5). Тогда длительность s pk загрузки k -го бункера в переходном режиме определяется из уравнения:

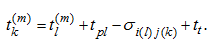

Моменты t k (1) включения питателей в переходном режиме определяются путем пересчета t k :

Переходный (пусковой) режим с длительностью загрузки s pk считается осуществимым, если выполнены следующие условия:

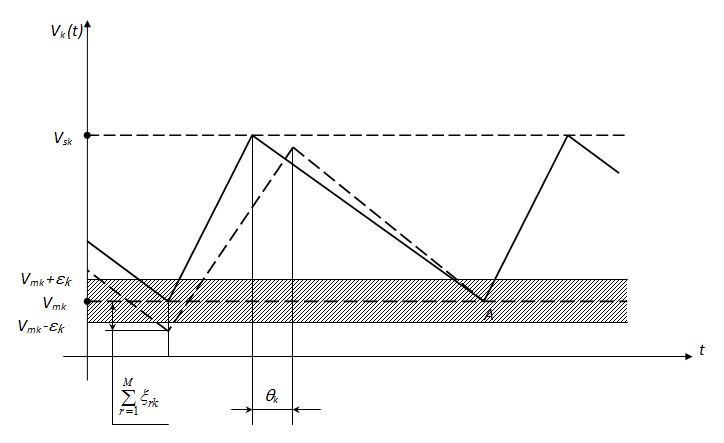

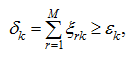

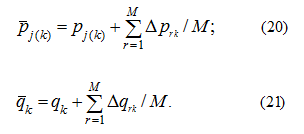

Режим корректировки В процессе транспортирования материалов со складов в бункеры в системе неизбежно будут возникать отклонения от расчетных параметров, что в конечном итоге приведет к отклонению фактических запасов материалов в бункерах от расчетных. Эти погрешности являются следствием целого ряда причин:– неравномерности подачи материалов питателями; – отсева части материалов в результате сортировки в отделении контрольного грохочения; – возможных потерь материала по пути следования; – неравномерности расхода дозаторов; – ошибок в длительности включения питателей и т.д. В результате в системе будут накапливаться ошибки, которые при достижении предельно допускаемых отклонений необходимо компенсировать в так называемом режиме корректировки . Этот режим представляет собой «искаженный» стационарный режим, в котором длительность подачи материала в бункер несколько изменена, но в пределах выполнения условий (16). Таким образом, изменение длительности питания бункеров при корректировке осуществляется либо за счет уменьшения технологического интервала до минимально допустимого, либо за счет уменьшения длительности питания. Ясно, что подобным образом можно осуществить компенсацию лишь незначительных отклонений в системе.

Рис.7. Изменение запаса материала в бункере в режиме корректировки. Пусть к моменту начала загрузки k -го бункера в режиме корректировки (рис.7) суммарная погрешность за прошедшие М циклов стационарного режима составила

При этом

Основное уравнение режима корректировки можно получить исходя из условия, что после проведения коррекции начало следующей загрузки (в стационарном режиме) соответствует нижнему уровню V mk запаса материала в бункере (точка А на рис.7). Тогда

Таким образом, разработанная методика составления алгоритма для расчета сложной поточно-транспортной системы загрузки бункеров позволяет некоторым оптимальным образом спроектировать схему конвейерного транспорта и выбрать ее параметры. Проведенные на примере реальной схемы бетонного хозяйства расчеты позволили оценить возможности управления транспортной системой на различных режимах. |

(3)

(3)

(5)

(5)

(6)

(6)

(8)

(8)

(9

а

)

(9

а

)

(11)

(11)

(14)

(14)

(15)

(15)

(16)

(16)

(17)

(17)

(22)

(22)