Библиотека гидроэлементов и их математических моделей

Вид уравнений базовых гидроэлементов зависит, вообще говоря, от допущений, принимаемых при решении конкретных задач. Поскольку в данном случае нами рассматриваются методы

автоматизированного

динамического расчета, характеризующегося двумя основными особенностями: автоматическим формированием математической модели путем выбора нужных уравнений из общей библиотеки математических моделей и построением на основе этого программ массового пользования, рассчитанных на применение к гидросистемам произвольного вида, необходимо было выбрать из большого числа имеющихся наиболее употребительные модели элементов, приемлемые для решения как можно более широкого круга задач. Поэтому для некоторых гидроэлементов, описываемых с различной степенью детализации (трубопровод, местные сопротивления), автором были проведены специальные исследования [1], целью которых был сравнительный анализ применяемых моделей для оценки степени их адекватности при различных внешних возмущениях и параметрах. В результате для описания гидроэлементов, выбранных в качестве базовых были приняты приведенные ниже математические модели, в которых введены следующие обозначения:

р

– давление;

Q

– подача или расход;

М

– крутящий момент. Индексация переменных величин производится по номерам узлов, в которых действует данная переменная (рис. 1).

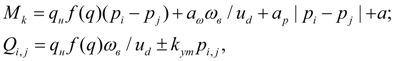

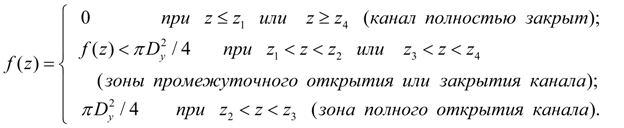

Насос. Для описания насоса достаточно записать уравнение моментов на валу (узел k ) и уравнения потоков на входе (узел i ) и выходе (узел j ) с учетом объемных потерь. При этом неравномерность подачи насоса вследствие кинематических особенностей и сжимаемости жидкости в полостях всасывания и нагнетания не учитывается. С учетом принятых допущений математическая модель насоса имеет вид [1, 2]:

где

q

н

– максимальный рабочий объем насоса;

f

(

q

)

– параметр регулирования; – 1

≤

f

(

q

)

≤

1;

ω

в

– угловая скорость вала двигателя (дизеля);

а

ω

,

а

p

,

а

– коэффициенты гидромеханических потерь насоса, зависящих от угловой скорости, давления, и постоянная гидромеханических потерь;

u

д

– передаточное число редуктора между двигателем и насосом;

k

ут

– коэффициент объемных потерь насоса; для

Q

i

,

p

i

принимается знак «плюс», а для

Q

j

,

p

j

– «минус». Значения

а

ω

,

а

p

,

а

,

k

ут

выбирают по каталогу или из паспортных характеристик механического и объемного КПД насоса определенного типоразмера.

Гидромотор.

Математическая модель гидромотора должна отражать его динамику (уравнение моментов в узле

k

, разрешенное относительно углового ускорения и записанное в нормальной форме), а также уравнения потоков на входе (узел

i

) и выходе (узел

j

) с учетом объемных потерь.

где

ω

k

– угловая скорость вала гидромотора;

J

гм

– момент инерции гидромотора с учетом вращающихся масс рабочего механизма;

q

м

– максимальный рабочий объем гидромотора;

f

(

q

)

– параметр регулирования; – 1

≤

f

(

q

)

≤

1;

М

н

– нагрузочный момент;

b

ω

,

b

p

,

b

– коэффициенты гидромеханических потерь гидромотора, зависящих от угловой скорости, давления, и постоянная гидромеханических потерь;

u

мех

– передаточное число редуктора рабочего механизма;

k

ут

– коэффициент объемных потерь гидромотора; для

Q

i

,

p

i

принимается знак «плюс», а для

Q

j

,

p

j

– «минус».

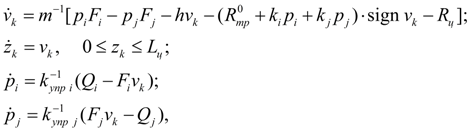

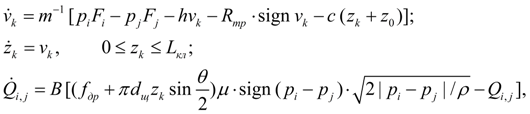

Гидроцилиндр.

Динамика гидроцилиндра описывается уравнениями поступательного движения поршня (узел

k

) под действием сил давления, внешней нагрузки, сил трения и уравнениями расходов на входе (узел

i

) и выходе (узел

j

) с учетом сжимаемости жидкости в полостях цилиндра.

где

v

k

– скорость перемещения поршня;

т

– приведенная к штоку масса подвижных частей гидроцилиндра;

F

i

= π (

D

Коэффициенты пропорциональности между давлениями в полостях I (узел i ) и II (узел j ) и силой трения в манжетных уплотнениях: k i = π f ( D ц + D i ) H / 2, k j = π f ( D ц + D j ) H / 2, а коэффициенты упругости полостей с жидкостью:

k

где f – коэффициент трения уплотнения по поверхности цилиндра; H – высота манжетного уплотнения; ΔV i и ΔV j – мертвые объемы полостей I

и

II

;

E

E

здесь

Е

m

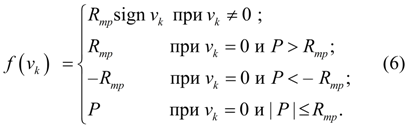

где P – движущая сила, то функция сухого трения f ( v k ) определится следующим образом [2]:

Такая модель трения отражает наличие зоны застоя при нулевой скорости подвижной части, например, при страгивании.

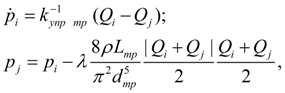

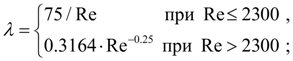

Трубопровод.

Для описания динамических процессов в трубопроводе с жидкостью использована математическая модель с сосредоточенными параметрами на входе (узел

i

) и выходе (узел

j

) трубопровода, справедливая при следующих условиях:

где

k

k

здесь

d

E

где

Е

здесь Re = 2 |

Qi

+

Qj

| / (

Тупиковый участок трубопровода (полость). Для тупикового участка трубопровода потерями давления по длине можно пренебречь, и тогда уравнения динамики принимают вид:

где

k

k

здесь

d

E

где

Е

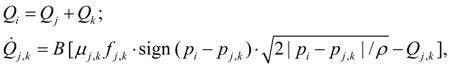

Местное сопротивление (дроссель). Расход жидкости через дроссель связан с перепадом давления на входе (узел i ) и выходе (узел j ) известной зависимостью [1, 2]:

где

Использование уравнений расходов (9) часто служит причиной неустойчивости вычислительного процесса из-за стремления к бесконечности производной квадратного корня в нуле (это имеет место при малых перепадах давлений). Уравнение (9) определяет расход через дроссель в установившемся режиме течения жидкости и, следовательно, не учитывает инерционные свойства жидкости. Более точно зависимость расхода через дроссель выражается дифференциальным уравнением [3]:

где

l

– длина столба жидкости в местном сопротивлении; кроме того, для краткости записи здесь обозначено:

которое лишено указанных недостатков и асимптотическое решение которого совпадает с решением уравнения (9). Здесь

В

– параметр, учитывающий инерционность столба жидкости и зависящий от

l

и ряда других величин (

Тройник (делитель или сумматор потоков). Уравнения расходов в узлах i , j , k тройника при делении потока имеют вид [1, 2]:

где

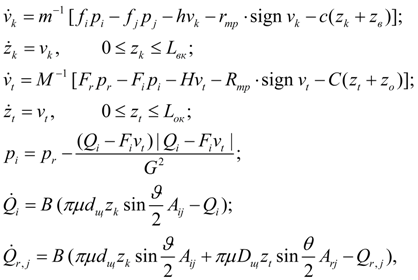

Клапаны.

где

v

k

– скорость движения запорно-регулирующего элемента;

m

– масса подвижной части клапана;

F

i

и

F

j

– рабочие площади запорно-регулирующего элемента клапана со стороны напорной и сливной линии;

h

– коэффициент вязкого трения;

R

Приведенные уравнения относятся к предохранительному и обратному клапану. Соответствующие уравнения для редукционного клапана имеют незначительные отличия. В уравнениях (13) не учтена гидродинамическая сила, которая оказывает существенное влияние лишь на статическую характеристику клапана [2]. Клапан непрямого действия можно представить в виде двух элементов: основного клапана с узлами r , s , t и вспомогательного клапана с узлами i , j , k . Если узел j является общим для обоих клапанов, т.е. s = k , то математическая модель клапана непрямого действия имеет вид [1, 2]:

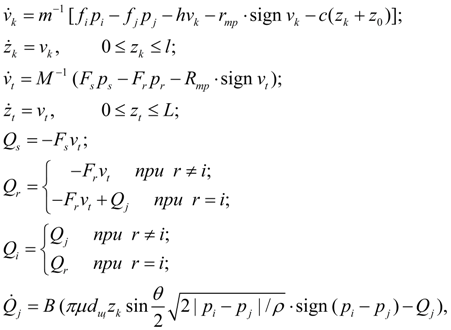

где

т

и

М

– массы подвижных частей вспомогательного и основного клапанов;

Гидроаккумулятор. Для описания динамики гидропневматического или пружинного аккумулятора необходимо записать уравнения движения поршня (мембраны) в узле k , уравнение давлений на входе (узел i ) и уравнение политропного процесса в газовой полости (узел j ) [1, 2]:

где

т

– масса подвижной части гидроаккумулятора;

F

=

здесь ΔV

E

здесь

Е

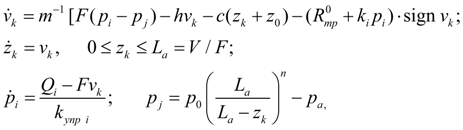

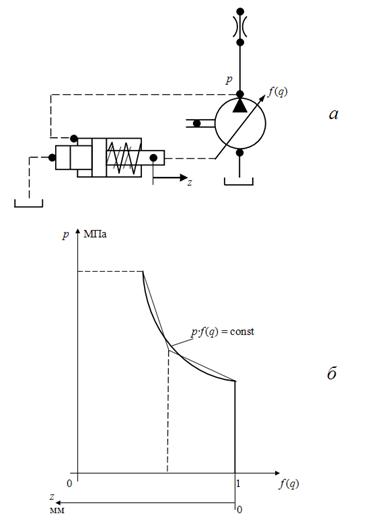

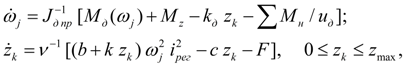

Регулятор мощности

предназначен для поддержания в определенном рабочем диапазоне насоса постоянства мощности, отбираемой от двигателя

pQ

= const. На самом деле, регулятор мощности обеспечивает постоянство величины:

p

f

(

q

)

= const. Однако, учитывая, что

Q

=

q

н

f

(

q

)

Тогда регулятор мощности описывается следующей системой уравнений [1, 2]:

где

т

– масса подвижной части регулятора;

А

– коэффициент, учитывающий для аксиально-поршневых насосов дополнительный момент, действующий на качающий узел;

F

– рабочая площадь плунжера под давлением каждой из двух магистралей;

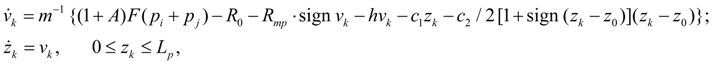

Гидрозамок.

Гидрозамки (или управляемые обратные клапаны) используются для фиксации и управления опусканием рабочих органов, находящихся под действием внешних нагрузок, в гидросистемах строительных машин (кранов, погрузчиков, грузовых лебедок). На рис. 3 показана расчетная схема гидрозамка и схема его подключения в гидросистеме. При подаче жидкости

1

в полость под клапаном

3

последний работает как обычный обратный клапан, пропуская поток рабочей жидкости к гидроцилиндру. При подаче жидкости

1

под поршень толкателя

2

последний принудительно открывает клапан, обеспечивая дросселирование потока на выходе гидроцилиндра при опускании поршня. На схеме индексами

i

,

j

,

k

обозначены узлы соответственно входа, выхода и перемещения клапана, а индексами

r

,

s

,

t

– узлы соответственно входа, выхода и перемещения толкателя. Гидрозамки выпускаются в двух модификациях: с общим дренажем толкателя и клапана (в этом случае

r

=

i

) и с раздельным дренажем ( тогда

r

В зависимости от того, находятся ли толкатель и клапан в контакте или нет, динамика гидрозамка описывается двумя различными математическими моделями. В момент возникновения контакта, когда толкатель начинает воздействовать на клапан, происходит их соударение, что приводит к необходимости коррекции координат состояния в соответствии с существующими зависимостями теории ударных систем.

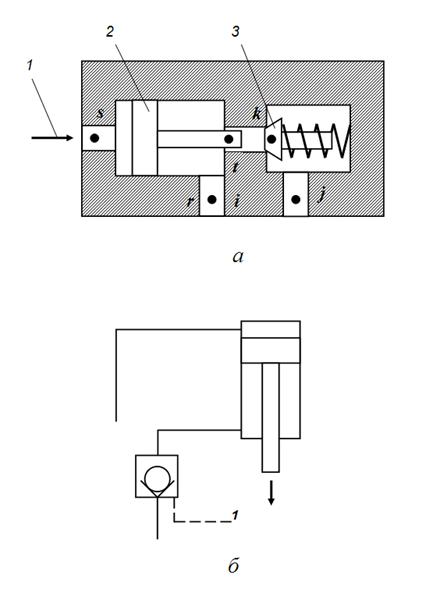

где

т

и

М

– массы клапана и толкателя;

и при отсутствии удара оба тела перемещаются совместно, поэтому их движение описывается системой уравнений:

где х 0 – начальный зазор между толкателем и клапаном. Данная модель является неполной, так как, учитывая большие скорости и геометрию подвижных частей, соприкосновение которых можно рассматривать как центральный удар упругих стержней, было бы неверным считать, что при выполнении условий (18) система мгновенно переходит из состояния, описываемого уравнениями (17) в состояние, описываемое уравнениями (19). Этим объясняется необходимость введения модели переходного – ударного режима.

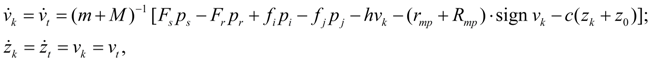

Для рассматриваемой ударной системы «толкатель-клапан» можно применить формулы классической гипотезы удара. Пусть до удара тело массой

т

имело скорость

где

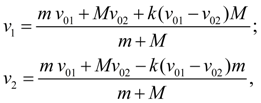

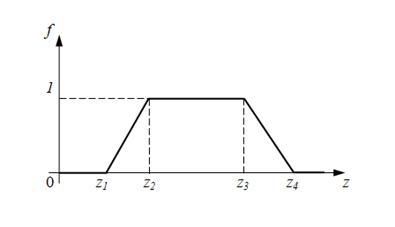

Золотниковый распределитель. Гидрораспределитель представляет собой комплекс местных сопротивлений, образованных его каналами и связывающих примыкающие к ним узлы r и s . Расход через каждое такое местное сопротивление выражается уравнением, аналогичным уравнению (11):

где

где

i

, … ,

m

– номера узлов распределителя;

где

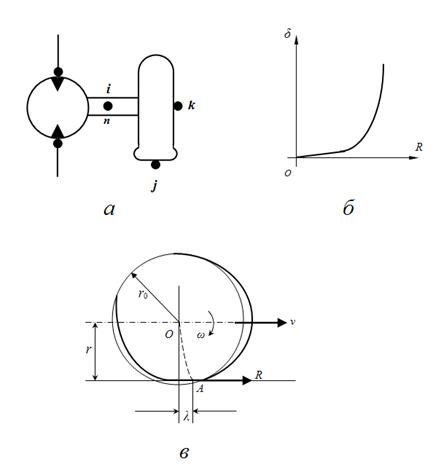

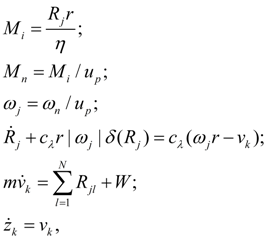

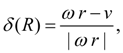

Колесо (колесный движитель). Для проведения тягово-динамических расчетов гидрообъемных трансмиссий самоходных колесных машин необходимо рассмотреть в качестве одного из базовых гидроэлементов колесо (колесный движитель) – рис. 1. На схеме индексами i , j , k обозначены соответственно узлы входа (приводной вал колеса), выхода (точка контакта колеса с дорогой) и перемещения машины. Рассматриваемая здесь модель колесного движителя описывает жесткую связь колеса с гидромотором, т.е. возможные упругие деформации редуктора и вала между гидромотором и колесом не рассматриваются.

а – расчетная схема, б – кривая буксования, в – деформация шины.

С учетом принятых допущений математическая модель динамики колеса (колесного движителя), рис. 5 а , имеет вид:

где

М

i

– момент на колесе с учетом потерь в редукторе;

М

n

– момент, приведенный к валу гидромотора;

В установившемся режиме

окружная сила

R

на колесе связана с относительной пробуксовкой

где

Здесь

ω

– угловая скорость колеса;

v

– скорость поступательного движения машины (узел

k

, рис. 1).

где

В неустановившемся режиме

зависимось (26), имеющая статический характер, должна быть заменена динамической моделью. Для этого воспользуемся предложенной в [5] методикой, в соответствии с которой окружная сила

R

на колесе является функцией продольной деформации

При установившемся режиме

т.е. в установившемся режиме функция буксования

Элементы систем управления (типовые линейные динамические звенья автоматического регулирования) . В системах управления объемным гидроприводом используются разнообразные физические устройства: гидравлические, электромагнитные, электрогидравлические и др. Поэтому при решении задач динамики гидросистем приходится моделировать различные по своей природе системы управления и регулирования. Большинство из них хорошо описывается с помощью типовых линейных динамических звеньев автоматического регулирования [7]. К ним относятся:

1) идеальное усилительное (безынерционное) звено – сумматор;

Математические модели перечисленных линейных динамических звеньев записаны далее в виде обыкновенных дифференциальных уравнений, а не в операторной форме (в виде передаточных функций), поскольку нас интересуют переходные процессы во временно’й, а не в частотной области.

В общем случае линейное динамическое звено 2-го порядка описывается уравнением:

где

Для всех остальных типов динамических звеньев их уравнения получены как частные случаи (31): идеальное усилительное (безынерционное) звено – сумматор:

апериодическое звено 1-го порядка (инерционное):

апериодическое звено 2-го порядка и колебательное звено:

консервативное звено:

идеальное интегрирующее звено:

инерциальное интегрирующее звено:

идеальное дифференцирующее звено:

идеальное звено с введением производной:

инерционное дифференцирующее звено:

Таким образом, все типовые линейные звенья могут быть объединены в один обобщенный элемент ЗВЕНО (идентификатор этого элемента в библиотеке базовых гидроэлементов) с узлами i (вход), j (выход), k (дополнительный вход для звена – сумматора). Учитывая специфику гидравлических систем, в правых частях уравнений динамических звеньев в качестве входных сигналов могут быть добавлены давления:

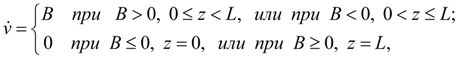

Условия, ограничения, комментарии. Приведенные математические модели гидроэлементов следует дополнить рядом ограничений, отражающих физические свойства переменных, а также некоторые конструктивные особенности устройств (например, упоры подвижных частей). Поскольку в уравнениях рассматривается избыточное давление, необходимо выполнение условий:

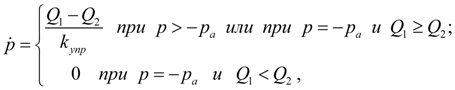

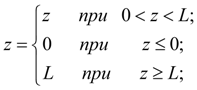

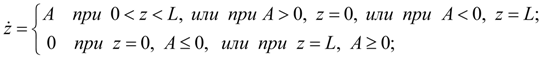

где

В ряде элементов (гидроцилиндр, клапан, регулятор мощности, дизель и др.) перемещение z подвижных частей ограничено упорами. Такого рода нелинейности могут быть заданы в виде неравенств:

где

L

– максимальное значение перемещения

z

;

А

– правая часть дифференциального уравнения, разрешенного относительно

|

Содержание

>> Инженерная математика

>> Гидравлические системы

>> Динамический анализ

>> Библиотека гидроэлементов и их математических моделей

, (3)

, (3)

(4)

(4)

(5)

(5)

,

,

(7)

(7)

,

,

,

,

(8)

(8)

,

,

,

,

(12)

(12)

(13)

(13)

(14)

(14)

(15)

(15)

,

,

(16)

(16)

(17)

(17)

(19)

(19)

(20)

(20)

(22)

(22)

(23)

(23)

(24)

(24)

(25)

(25)

(27)

(27)

(30)

(30)

(33)

(33)

(34)

(34)

(35)

(35)

(36)

(36)

(37)

(37)