Библиотека гидроэлементов и их математических моделей

Статический расчет

является основным этапом при проектировании гидравлических приводов и трансмиссий различных машин и механизмов. На основании результатов статического расчета осуществляется синтез гидросхемы и подбор элементов определенного типоразмера. Но в то же время он тесно связан с динамическим расчетом как предварительный этап, необходимый для корректного задания начального состояния гидросистемы при моделировании переходных процессов.

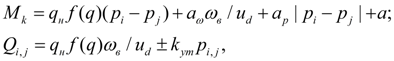

Насос. Для описания насоса достаточно записать уравнение моментов на валу (узел k ) и уравнения потоков на входе (узел i ) и выходе (узел j ) с учетом объемных потерь. При этом неравномерность подачи насоса вследствие кинематических особенностей и сжимаемости жидкости в полостях всасывания и нагнетания не учитывается. С учетом принятых допущений математическая модель насоса имеет вид [1, 2]:

где

q

н

– максимальный рабочий объем насоса;

f

(

q

)

– параметр регулирования; – 1

≤

f

(

q

)

≤

1;

ω

в

– угловая скорость вала двигателя (дизеля);

а

ω

,

а

р

,

а

– коэффициенты гидромеханических потерь насоса, зависящих от угловой скорости, давления, и постоянная гидромеханических потерь;

u

д

– передаточное число редуктора между двигателем и насосом;

k

ут

– коэффициент объемных потерь насоса; для

Q

i

,

p

i

принимается знак «плюс», для

Q

j

,

p

j

– «минус».

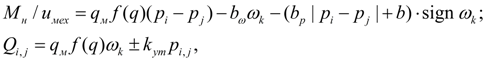

Гидромотор. Математическая модель гидромотора содержит уравнение моментов в узле k , а также уравнения потоков на входе (узел i ) и выходе (узел j ) с учетом объемных потерь. Без учета неравномерности расхода (аналогично насосу) уравнения гидромотора имеют вид [1, 2]:

где

ω

k

– угловая скорость вала гидромотора;

q

м

– максимальный рабочий объем насоса;

f

(

q

)

– параметр регулирования; – 1

≤

f

(

q

)

≤

1;

М

н

– нагрузочный момент;

b

ω

,

b

р

,

b

– коэффициенты гидромеханических потерь гидромотора, зависящих от угловой скорости, давления, и постоянная гидромеханических потерь;

u

мех

– передаточное число редуктора рабочего механизма;

k

ут

– коэффициент объемных потерь насоса; для

Q

i

,

p

i

принимается знак «плюс», для

Q

j

,

p

j

– «минус».

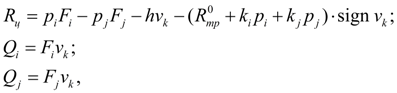

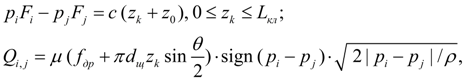

Гидроцилиндр. Гидроцилиндр описывается уравнением баланса сил (сил давления, внешней нагрузки, сил трения) при поступательном движении поршня (узел k ) и уравнениями расходов на входе (узел i ) и выходе (узел j ). На основании общепринятого допущения об отсутствии утечек в гидроцилиндре с резиновыми и другими мягкими уплотнениями уравнения статики гидроцилиндра имеют вид [1, 2]:

где

v

k

– скорость перемещения поршня;

F

i

= π (

D

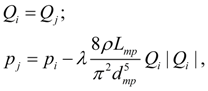

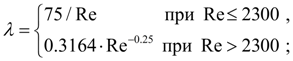

k i = π f ( D ц + D i ) H / 2, k j = π f ( D ц + D j ) H / 2. (5) Трубопровод. Математическая модель трубопровода с жидкостью состоит из равенства расходов на входе (узел i ) и выходе (узел j ) и уравнения потерь давления по длине и имеет вид [1, 2]:

где

здесь Re = 4 |

Q

i

| / (

Тупиковый участок трубопровода (полость). Для тупикового участка трубопровода потерями давления по длине можно пренебречь, и тогда уравнения статики тупикового участка трубопровода принимают вид:

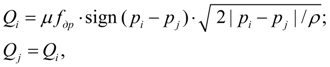

Местное сопротивление (дроссель). Расход жидкости через дроссель связан с перепадом давления на входе (узел i ) и выходе (узел j ) известной зависимостью [1, 2]:

где

где

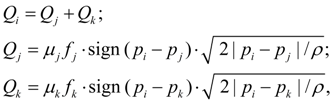

Клапаны.

где

F

i

и

F

j

– рабочие площади запорно-регулирующего элемента клапана со стороны напорной и сливной линии;

с

– жесткость пружины;

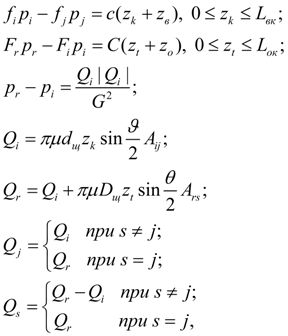

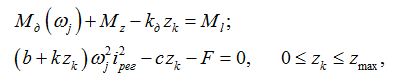

Клапан непрямого действия состоит из двух элементов: основного клапана с узлами r , s , t и вспомогательного клапана с узлами i , j , k . Если узел слива j является общим для обоих клапанов, то s = j . Математическая модель статики клапана непрямого действия имеет вид [2]:

где

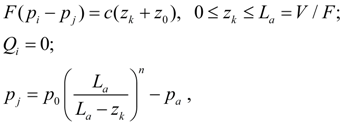

Гидроаккумулятор. Для описания стационарного режима гидропневматического или пружинного аккумулятора необходимо записать уравнения равновесия поршня (мембраны) в узле k , уравнение расхода на входе (узел i ) и уравнение политропного процесса в газовой полости (узел j ) [1, 2]:

где

F

=

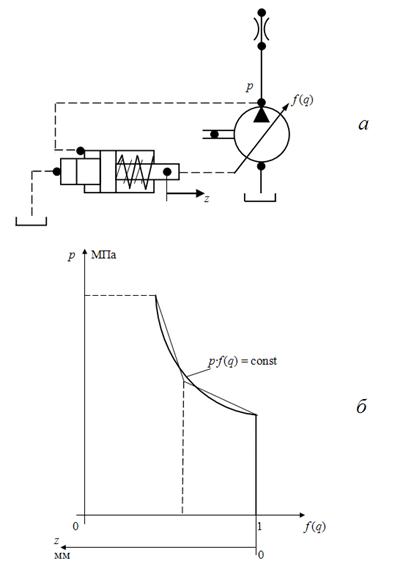

Регулятор мощности

предназначен для поддержания в определенном рабочем диапазоне насоса постоянства мощности, отбираемой от двигателя

pQ

= const. На самом деле, регулятор мощности обеспечивает постоянство величины:

p

f

(

q

)

= const. Однако, учитывая, что

Q

=

q

н

f

(

q

)

Тогда в статике регулятор мощности описывается следующим уравнением [1, 2]:

где

А

– коэффициент, учитывающий для аксиально-поршневых насосов дополнительный момент, действующий на качающий узел;

F

– рабочая площадь плунжера под давлением каждой из двух магистралей;

где

Колесо (колесный движитель). Для проведения тяговых расчетов гидрообъемных трансмиссий самоходных колесных машин необходимо рассмотреть в качестве одного из базовых элементов колесо (колесный движитель) – рис. 1. На схеме индексами i , j , k обозначены соответственно узлы входа (приводной вал колеса), выхода (точка контакта колеса с дорогой) и перемещения машины. Рассматриваемая здесь модель колесного движителя описывает жесткую связь колеса с гидромотором. С учетом принятых допущений математическая модель колеса (колесного движителя) в статике имеет вид:

где

М

i

– момент на колесе с учетом потерь в редукторе;

М

n

– момент, на валу гидромотора;

В установившемся режиме

окружная сила

R

на колесе связана с относительной пробуксовкой

где

Здесь

f

(|

δ

|) – функция буксования колеса (рис. 3);

ω

– угловая скорость колеса;

v

– скорость поступательного движения машины (узел

k

, рис. 1).

Величина радиуса колеса

r

зависит от статического прогиба колеса под нагрузкой

где

|

Содержание

>> Инженерная математика

>> Гидравлические системы

>> Статический расчет

>> Библиотека гидроэлементов и их математических моделей

, (2)

, (2)

(3)

(3)

(4)

(4)

(6)

(6)

(7)

(7)

(8)

(8)

(9)

(9)

(10)

(10)

(11)

(11)

(12)

(12)

(14)

(14)

(16)

(16)

(17)

(17)

(19)

(19)