|

Динамика гидропривода механизма поворота автобетононасоса БР-14

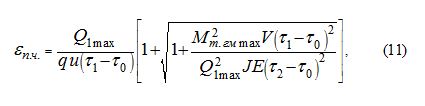

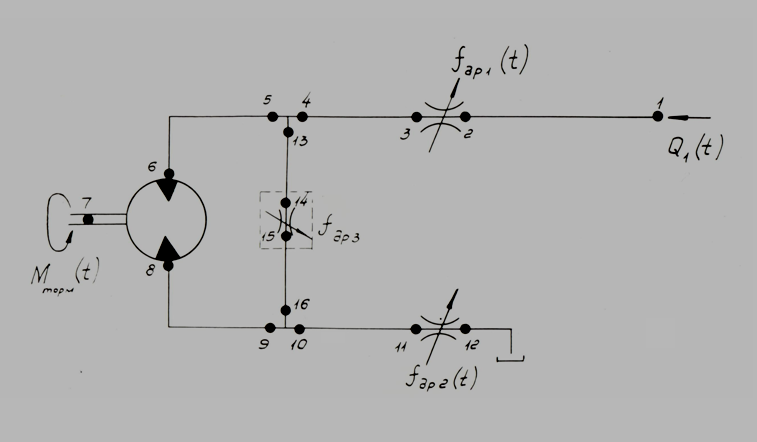

Рис. 1. На рис. 1 представлена принципиальная схема гидропривода механизма поворота автобетононасоса БР-14. Подача рабочей жидкости к гидромотору 7 осуществляется насосом 1 при одновременном включении золотников 2, 3 и 4, перемещаемых посредством электромагнитов. При включении золотника 4 поршень гидроразмыкателя 5 перемещается и происходит размыкание колодочного тормоза 6. При включении электромагнитов золотники (в том числе и 4) и поршень гидроразмыкателя возвращаются под действием пружин в первоначальное положение, происходит замыкание тормоза. Для предохранения гидросистемы от чрезмерно высоких давлений в схеме предусмотрены предохранительные клапаны 8 непрямого действия. Дроссель, установленный в сливной магистрали на выходе золотника 4, обеспечивает задержку в срабатывании тормоза, поскольку последний стояночного типа. Последнее обстоятельство, а также существующий начальный холостой ход при замыкании тормоза позволяет считать, что торможение механизма поворота осуществляется чисто гидравлическим путем, то есть при переключении золотника 3 в нейтральную позицию происходит отсечка подачи рабочей жидкости от насоса; гидромотор, вращаясь по инерции, переходит в так называемый «насосный режим», нагнетая жидкость в отсеченный объем сливной магистрали. Давление в этой полости повышается и происходит торможение гидромотора. При разгоне механизма поворота тормоз в начальный период замкнут, поэтому необходимо учитывать воздействие тормозного момента на вал гидромотора при разгоне.Для решения поставленной задачи использовалась универсальная программа динамического расчета гидросистем произвольной структуры HYDRA.

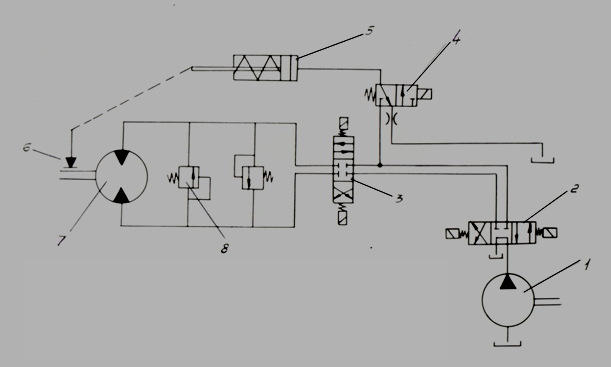

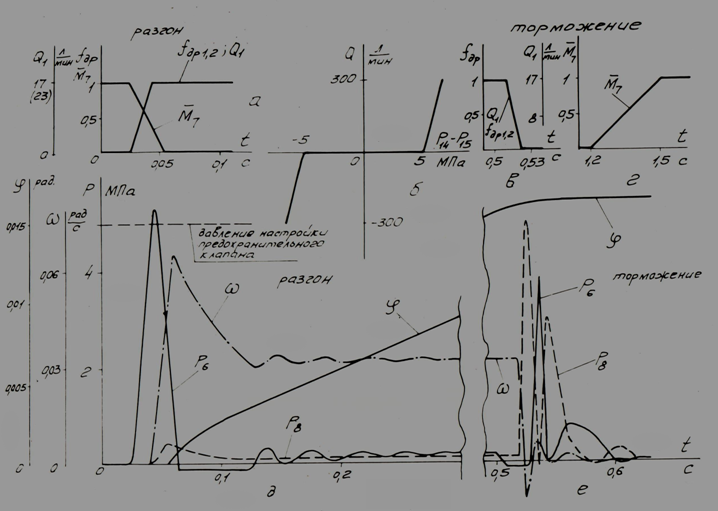

Рис. 2. Расчетная схема (рис. 2) содержит 13 элементов, соединенных в 16 узлах. Приведенная расчетная гидросхема отличается от принципиальной рядом упрощений: некоторые гидроэлементы заменены их соответствующими функциональными характеристиками. Расход Q 1 ( t ), действующий в узле 1, имитирует подачу насоса в гидросистему посредством управляющего золотника (поз. 1 и 2, рис. 1); с помощью дросселей переменного проходного сечения f др1 ( t ) и f др2 ( t ) осуществляется моделирование процесса включения основного распределительного золотника гидропривода механизма поворота (поз. 3, рис. 1), а дроссель f др3 имитирует работу предохранительного клапана (поз. 8, рис. 1) по его статической характеристике Q ( p 14 – p 15 ), то есть зависимости расхода в узле 14 от перепада давлений в узлах 14 и 15. Момент на валу гидромотора М торм ( t ) в узле 7 моделирует работу тормоза.Рассмотрим характеристики внешних возмущений, представленные на рис. 3.

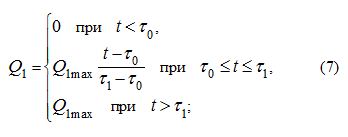

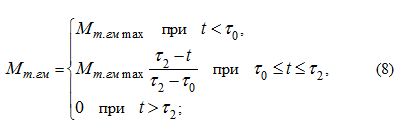

Рис. 3. Согласно паспортным данным гидрораспределителя ВЕ10.44 (поз. 3, рис. 1) величина перекрытия составляет 1.3 мм при ходе из нейтральной позиции в рабочую 3.2 мм. Таким образом, зона нечувствительности для этого гидрораспределителя составляет ~40% от общего хода золотника в одну сторону. Исходя из геометрии гидрораспределителя, максимальная площадь проходного сечения канала достигается при перемещении золотника на 1 мм от начала открытия канала. С учетом того, что время включения золотника составляет ~0.06 с, а выключения ~0.04 с (паспортные данные), а также учитывая геометрическую симметрию гидрораспределителя, получим (рис. 3, а , в ) зависимости функций проходных сечений дросселей f др1 и f др2 , имитирующих каналы гидрораспределителя (поз.3, рис. 1).В соответствии с приведенными данными при включении золотника зона нечувствительности по времени составляет ~0.024 с, а зона регулирования ~0.019 с. При выключении золотника эти же временные промежутки в 1.5 раза меньше. Аналогичная зависимость (рис. 3, а ) принята для расхода Q 1 ( t ), имитирующего подачу насоса через распределитель (поз. 2, рис. 1). Статическая характеристика предохранительного клапана Q ( p 14 – p 15 ) приведена в виде графика на рис. 3, б . Эта зависимость входит в уравнение для определения f др3 – функции проходного сечения дросселя, соединяющего узлы 14 и 15, и учитывает возможность смены знака расхода (перепада давления). Тем самым, одной зависимостью описываются оба предохранительных клапана гидросистемы. Если принять, что геометрические характеристики и быстродействие распределителей 3 и 4 (рис. 1) совпадают, то без учета запаздывания сигнала в гидравлическом тракте гидроразмыкателя тормоза можно считать, что изменение относительного тормозного момента

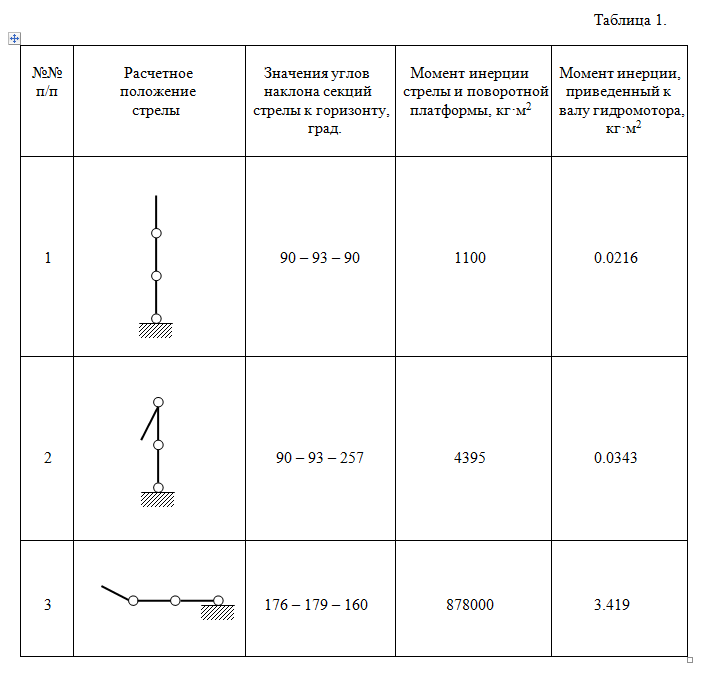

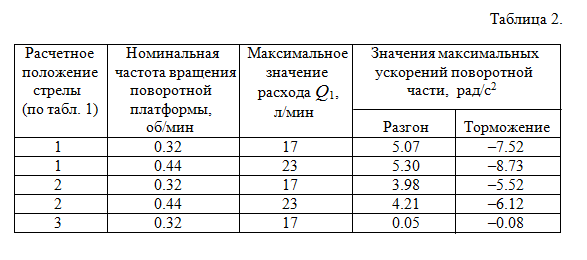

Были рассмотрены следующие расчетные положения стрелы, для которых определены три значения момента инерции (табл. 1).

Остальные параметры гидроэлементов взяты из их паспортных характеристик и геометрических размеров. В табл. 2 приведены значения максимальных угловых ускорений поворотной части автобетононасоса БР-14 при разгоне и торможении для трех принятых расчетных положений стрелы (табл. 1) и двух значений номинальной частоты вращения поворотной платформы (двух максимальных значений расхода Q 1 ), полученные в результате расчетов динамики гидропривода механизма поворота по программе HYDRA.

Пример расчетной осциллограммы, иллюстрирующей динамику гидропривода механизма поворота для 1-го расчетного положения стрелы

приведен на рис. 3,

д

,

е

. Здесь обозначено:

р

6

,

р

8

– давления соответственно

в узлах 6 и 8 (см. расчетную схему рис. 2),

ω

,

φ

– угловая скорость и угол поворота платформы.

Разгон

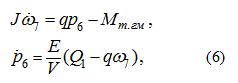

1) давление в гидросистеме не достигает уровня настройки предохранительного клапана; 2) потери давлений по длине, в местных сопротивлениях, потери момента на трение в гидромоторе, утечки рабочей жидкости незначительны и ими можно пренебречь; 3) давление в сливной магистрали гидросистемы пренебрежимо мало и может быть принято равным нулю. Согласно принятым допущениям упрощенная математическая модель, описывающая динамику гидропривода механизма поворота, имеет вид:

где

J

– приведенный к валу гидромотора момент инерции вращающихся частей механизма поворота;

q

– рабочий объем

гидромотора;

М

т.гм

– тормозной момент, приведенный к валу гидромотора;

Е

– приведенный объемный модуль

упругости трубопроводов и рукавов высокого давления (РВД) с жидкостью;

V

– объем трубопроводов и РВД в напорной магистрали;

ω

7

– угловая скорость вала гидромотора (узел 7, рис. 2),

р

6

– давление на входе в гидромотор

(узел 6, рис. 2);

Q

1

– подача насоса в узле 1, рис. 2. Учитывая зависимости

Q

1

(

t

) и

Тогда на промежутке

Приняв начальные условия:

и учитывая (9), решаем систему дифференциальных уравнений (6), которая при

где

u

– передаточное число механизма поворота.

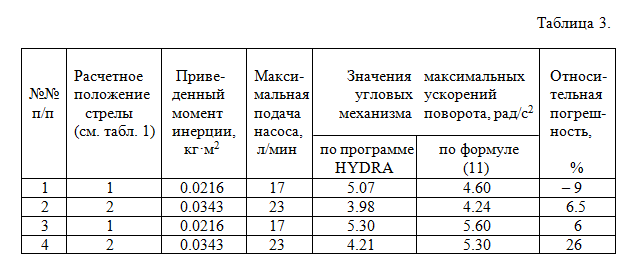

Расчеты максимальных угловых ускорений механизма поворота, проведенные по формуле (11), дали следующие результаты, приведенные в

табл. 3. Там же для сравнения даны величины угловых ускорений, полученные рачетами по программе HYDRA.

Расчеты проводились при следующих значениях исходных данных: Q 1max = 17 л/мин = 283 см 3 /с и 23 л/мин = 383 см 3 /с; q =17.03 см 3 /рад; τ 0 = 0.024 с; τ 1 = 0.043 с; τ 2 = 0.054 с; V = 335 см 3 ; E ≈ 570 МПа; М т.гм max ≈ 118.5 Н·м; J = 0.0216 кг· м 2 и 0.0343 кг· м 2 .

Торможение

Тогда

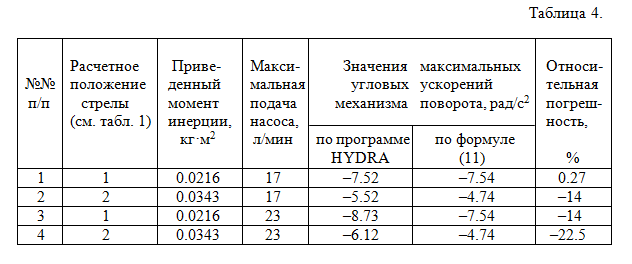

В табл. 4 представлены результаты расчета максимальных угловых ускорений, полученные расчетом по программе HYDRA и по формуле (13).

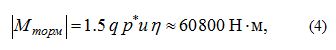

Полученные формулы дают возможность приближенно определить максимальные угловые ускорения механизма поворота. При выполнении условий, оговоренных выше в допущениях, относительная погрешность не превысила 26% при разгоне и 23% при торможении. Проведенный анализ позволил провести в дальнейшем расчет на прочность металлоконструкции стрелы с учетом динамических нагрузок. |

Содержание

>> Анализ и проектирование

>> Системы объемного гидропривода

>> Гидроприводы автобетононасосов

>> Динамика гидропривода механизма поворота автобетононасоса БР-14

имеем:

имеем: