|

Системы управления - Динамический синтез - Метод кратных периодов собственных колебаний - Алгоритм

Алгоритм

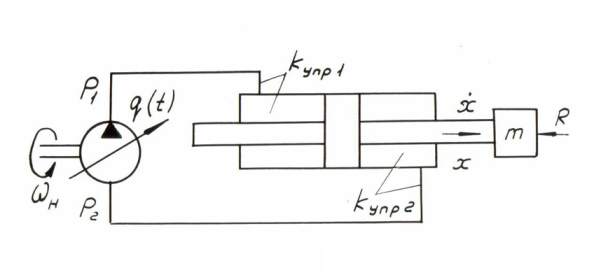

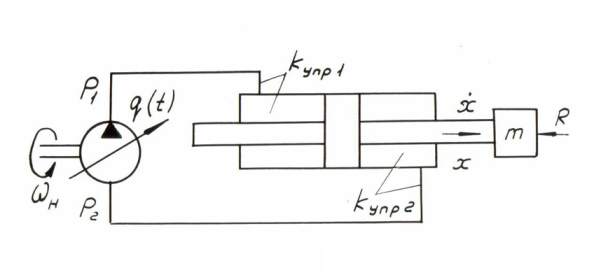

Рассмотрим упрощенную расчетную схему гидропривода поступательного движения с замкнутой циркуляцией потока (рис. 3).

Рис. 3.

Запишем систему дифференциальных уравнений динамики рассматриваемой гидросхемы с учетом упругости рабочей жидкости, приняв следующие

допущения:

1) утечки рабочей жидкости в гидросистеме отсутствуют, поэтому работа системы подпитки не рассматривается;

2) потери давления по длине трубопроводов и в местных сопротивлениях пренебрежимо малы;

3) приведенные масса и нагрузка на штоке гидроцилиндра, а также частота вращения вала насоса постоянны;

4) параметры рабочей жидкости (плотность, вязкость, модуль объемной упругости) постоянны;

5) динамика механизма управления подачей насоса на данном этапе решения не рассматривается.

Учет динамики механизма управления подачей насоса не представляет принципиальных трудностей, так как эта задача может быть решена и

после (параллельно) рассматриваемой, когда искомая зависимость рабочего объема насоса

q

(

t

) (или хотя бы его

текущее численное значение) уже известна. Для этого следует записать математическую модель механизма управления, выходом которой

является

q

(

t

).

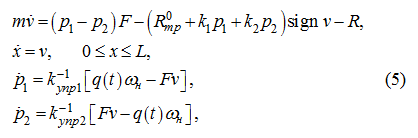

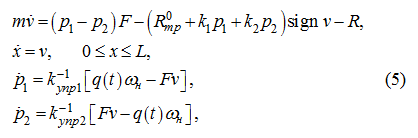

Математическая модель рассматриваемой гидросистемы с учетом принятых допущений имеет вид:

где

m

– приведенная к штоку масса подвижных частей исполнительного механизма;

р

1

,

р

2

– давления в напорной и сливной полостях гидросистемы;

x

,

v

– перемещение и скорость поршня гидроцилиндра;

R

0

тр

– постоянная сила сухого трения в уплотнениях гидроцилиндра при отсутствии давлений в

полостях;

k

1

,

k

2

– коэффициенты пропорциональности в переменных составляющих силы трения,

зависящих от давления;

R

– постоянная нагрузка на штоке гидроцилиндра;

ω

н

– угловая скорость вала насоса;

F

– рабочая площадь поршня гидроцилиндра;

q

(

t

) – рабочий объем насоса в функции времени (собственно сигнал

управления);

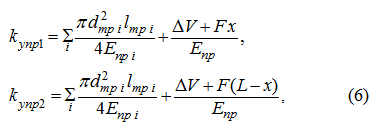

k

упр

1

,

k

упр

2

– коэффициенты упругости полостей гидросистемы,

равные:

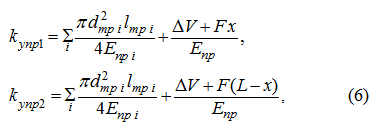

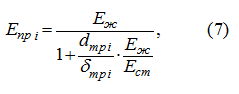

где

L

– максимальный ход поршня гидроцилиндра;

d

тр i

,

l

тр i

– диаметр и длина

i

-го трубопровода; Δ

V

–«мертвый» объем полости гидроцилиндра;

Е

пр i

– приведенный модуль

объемной упругости

i

-го трубопровода с рабочей жидкостью:

где

Е

ж

– модуль объемной упругости рабочей жидкости;

δ

тр i

– толщина стенки

i

-го

трубопровода;

Е

ст

– модуль упругости материала стенки трубопровода;

Е

пр

– приведенный модуль

упругости полости гидроцилиндра, определяемый аналогичным (7) образом.

Положим для простоты

v

> 0, то есть sign

v

= 1.

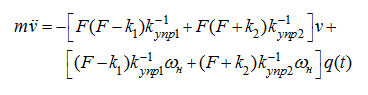

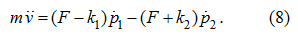

Дифференцируя по времени первое из уравнений системы (5), с учетом принятых допущений получим:

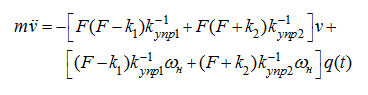

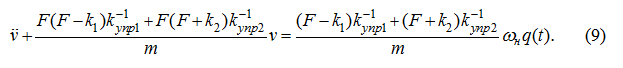

Подставляя в (8)

из последних двух уравнений системы (5), получим:

из последних двух уравнений системы (5), получим:

или

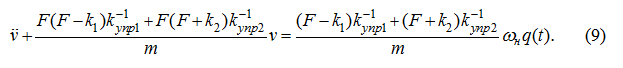

Несмотря на зависимость (6) коэффициентов упругости

k

упр

1

и

k

упр

2

от

х

, в рамках

принятых допущений и для реальных значений

F

,

k

1

,

k

2

и других параметров, нетрудно

показать (см.

Приложение

), что выражение, стоящее в

уравнении (9) в качестве множителя перед

v

, меняется незначительно (~13%), поэтому в первом приближении можно считать

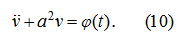

уравнение (9) линейным:

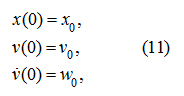

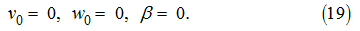

Задав начальные условия:

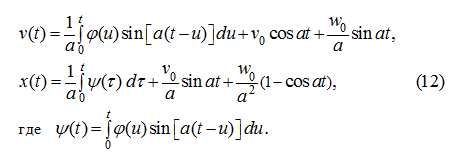

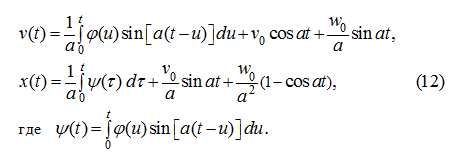

получим решение уравнения (10), которое с учетом начальных условий (11) имеет вид [9]:

Исходя из условий точности позиционирования, необходимо выбрать управление

φ

(

t

) таким образом, чтобы к моменту

окончания регулирования погасить собственные колебания.

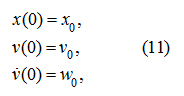

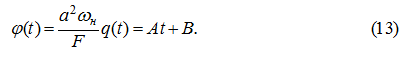

Рассмотрим класс линейных управлений

φ

(

t

) (в общем случае – кусочно-линейных, если учесть, что для каждого этапа

движения временной интервал (0,

t

) является «скользящим», то есть его левая граница соответствует

t

= 0; иными

словами, начальные условия (11) для 2-го и 3-го этапа движения заменяются значениями фазовых переменных в конце предыдущего этапа).

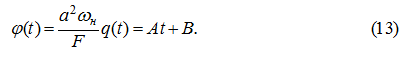

Итак, пусть

q

(

t

) =

α

t

+

β

, тогда

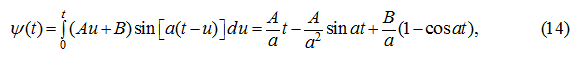

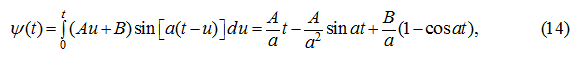

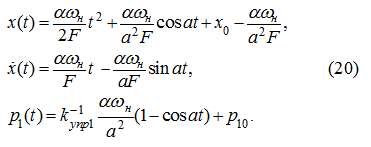

Подставляя (13) в (12), получим:

откуда

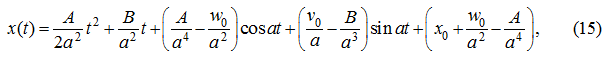

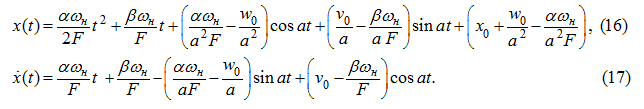

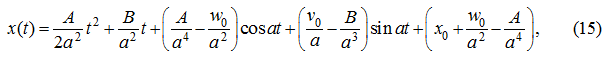

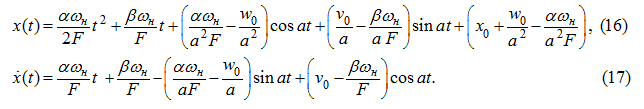

или окончательно:

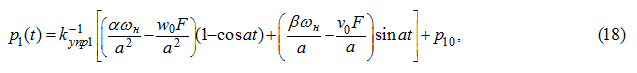

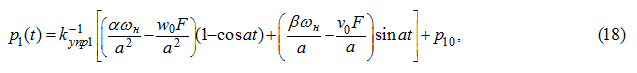

Подставляя (17) в уравнение (5) для

р

1

и интегрируя по

t

, получим:

где

р

10

=

р

1

(0).

Рассмотрим отдельно основные фазы движения и управления.

Разгон

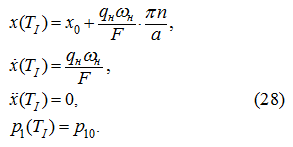

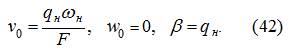

Начальные условия при разгоне:

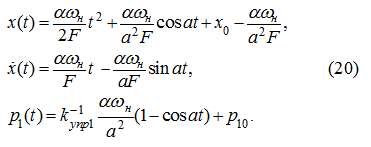

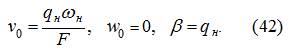

В этом случае имеем:

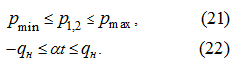

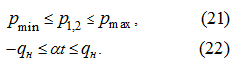

Введем ограничения:

Первое из ограничений (21) вводится, исходя из требований эксплуатации гидросистемы, а именно: давление не должно быть ниже некоторого

минимального уровня, определяемого условиями всасывания рабочей жидкости на входе основного насоса и не должно достигать давления

срабатывания предохранительного клапана, так как в противном случае будет искажен желаемый процесс управления гидроприводом.

Ограничения (22) отражают чисто геометрические возможности регулируемого насоса.

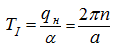

Пусть

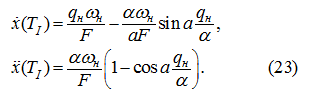

T

I

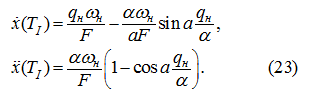

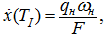

– время управления при разгоне, тогда

T

I

=

q

н

/

α

.

При

t

=

T

I

получим:

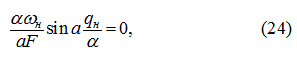

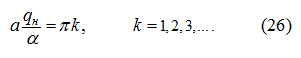

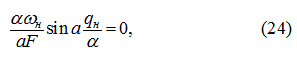

Потребуем, чтобы

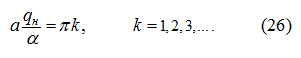

тогда:

тогда:

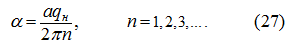

откуда

и

Если принять

(для того, чтобы в конце разгона

(для того, чтобы в конце разгона

),

то

),

то

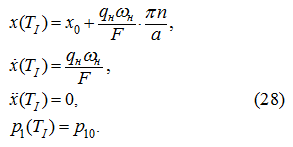

Тогда при

t

=

T

I

имеем:

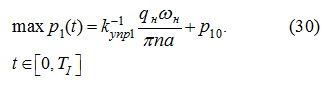

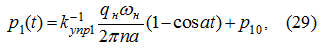

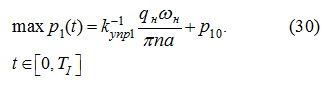

Найдем max

p

1

(

t

) при (27) на временнóм промежутке 0 ≤

t

≤

T

I

:

а так как

– период функции

p

1

(

t

), то ее максимум на [0,

T

I

] равен:

– период функции

p

1

(

t

), то ее максимум на [0,

T

I

] равен:

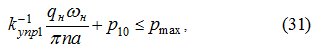

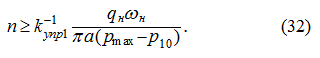

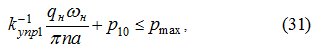

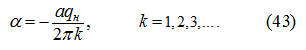

Из условия (21) получим:

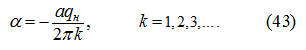

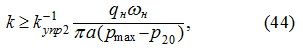

откуда следует:

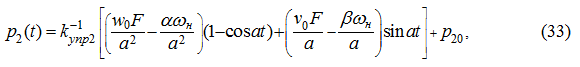

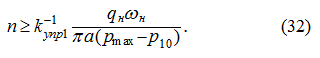

С другой стороны,

при отсутствии системы подпитки

давление

р

2

в сливной магистрали меняется аналогично (18):

где

р

20

=

р

2

(0).

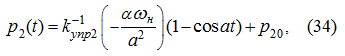

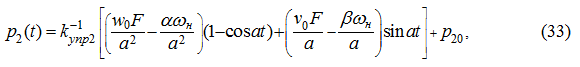

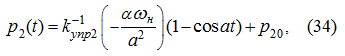

При разгоне, с учетом начальных условий (19), получим:

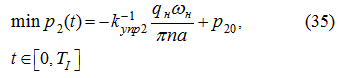

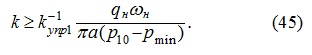

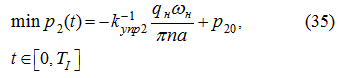

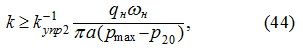

откуда исходя из ограничения (21) с учетом (27), получим:

следовательно,

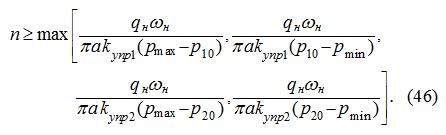

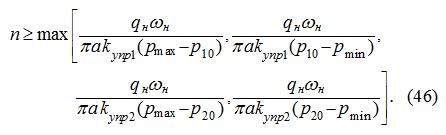

Таким образом, из (32) и (36) следует, что при разгоне:

Еще раз подчеркнем, что справедливость формул (34) – (37) имеет место

только при отсутствии системы подпитки.

При наличии

последней необходимость в этих условиях отпадает.

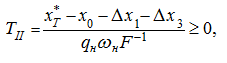

Установившееся движение

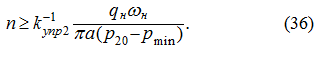

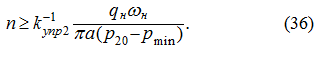

Для этого этапа движения задаются новые начальные условия:

где

– значения соответствующих фазовых координат в конце предыдущего этапа движения (разгона).

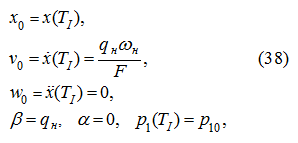

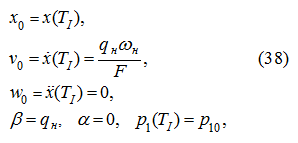

Подставляя (38) в уравнения (16), (17) и (18), соответственно получим:

– значения соответствующих фазовых координат в конце предыдущего этапа движения (разгона).

Подставляя (38) в уравнения (16), (17) и (18), соответственно получим:

откуда очевидно, что на временнóм промежутке

имеет место равномерное движение гидропривода. Величина

T

II

(длительность установившегося движения) будет

определена позже.

имеет место равномерное движение гидропривода. Величина

T

II

(длительность установившегося движения) будет

определена позже.

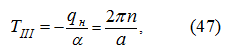

Торможение

Начальные условия на этапе торможения:

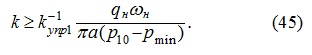

Если принять аналогично (27) при разгоне, что при торможении

то подставляя (42) в уравнения (16), (17) и (18), получим из условия (21) аналогично предыдущему:

и

Если принять в качестве

n

и

k

их общие значения для всех режимов, то тогда

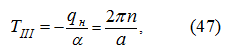

Длительность торможения в этом случае составит:

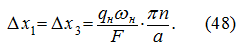

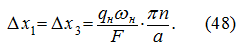

тогда перемещения поршня при разгоне Δ

х

1

и торможении Δ

х

3

соответственно равны:

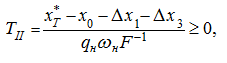

Тогда, если

х

Т

*

– заданное конечное положение поршня, то

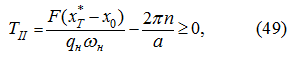

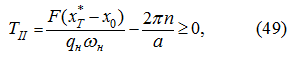

откуда с учетом (48) получим:

следовательно,

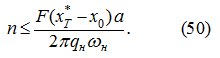

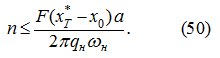

Если обозначить правую часть неравенства (46) через

,

то с учетом (50) должно иметь место неравенство:

,

то с учетом (50) должно иметь место неравенство:

из которого следует, что если оно не выполняется (например, при малых перемещениях

),

то надо вводить

κq

н

вместо

q

н

, где 0 ≤

κ

≤ 1, то есть уменьшать

q

н

до тех пор, пока не будет выполняться неравенство (51).

),

то надо вводить

κq

н

вместо

q

н

, где 0 ≤

κ

≤ 1, то есть уменьшать

q

н

до тех пор, пока не будет выполняться неравенство (51).

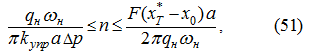

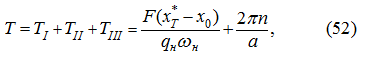

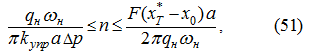

Общее время движения

Т

равно:

а момент начала торможения:

При

t

≥

T

III

получим:

α

= 0,

β

= 0,

v

0

= 0,

w

0

= 0,

то есть система «стоит».

При

t

≥

T

III

получим:

α

= 0,

β

= 0,

v

0

= 0,

w

0

= 0,

то есть система «стоит».

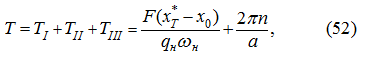

Отметим, что из множества всех допустимых, то есть удовлетворяющих условию (46), значений

n

следует выбрать наименьшее. Это

позволит при прочих равных условиях минимизировать время регулирования

Т

, а также даст возможность обеспечить выполнение

неравенства (51).

На этом этап «грубого» управления окончен.

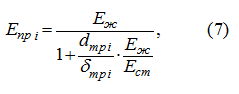

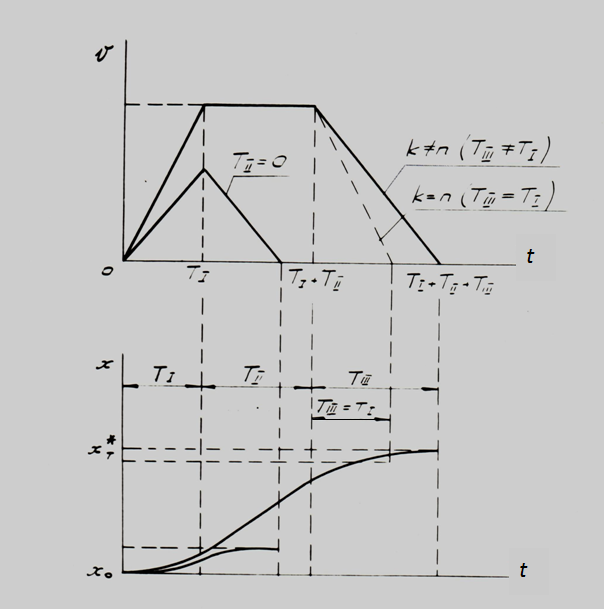

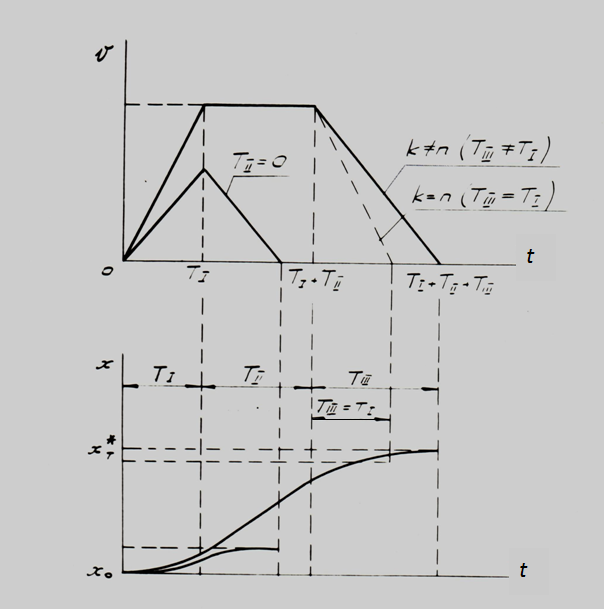

Описанный алгоритм управления иллюстрируется на рис. 4, где

v

(

t

) и

x

(

t

) – идеализированные

циклограммы скорости и перемещения поршня исполнительного гидроцилиндра.

Рис. 4.

|

(для того, чтобы в конце разгона

(для того, чтобы в конце разгона